Gemilerin su altında kalan yüzeylerinde iki büyük sorun vardır: metal korozyonu ve biyolojik büyüme (biofouling). Korozyon, gemi gövdesinin ve metal aksamlarının deniz suyunda elektrokimyasal reaksiyonlarla aşınmasıdır. Biyolojik büyüme ise algler, midyeler ve deniz organizmalarının gemi yüzeyine yapışarak birikmesidir. Bu iki sorunu kontrol altına almak için mühendislikte farklı sistemler geliştirilmiştir. Korozyonu önlemek için katodik koruma sistemleri (galvanik kurbanlık anotlar veya dış akım kaynaklı ICCP sistemleri) kullanılırken, biyolojik kirlenmeyi önlemek için antifouling boya ve impressed current anti-fouling (ICAF) gibi yöntemler kullanılır. Bu yazıda, özellikle biyolojik büyüme önleme sistemleri bağlamında ticari ve askeri gemilerde yaygın iki katodik koruma yöntemini – Kurbanlık Anotlu Galvanik Koruma ve Dış Akım Kaynaklı Katodik Koruma (ICCP) – teknik açıdan derinlemesine karşılaştıracağız. Yapının anlaşılır olması için önce her iki sistemin çalışma prensiplerini açıklayacak, ardından antifouling etkilerini, avantaj ve dezavantajlarını (tabloyla özetlenmiş şekilde), ticari ve askeri gemilerdeki uygulama örneklerini ve bakım, ömür, maliyet gibi operasyonel faktörlerini inceleyeceğiz.

Galvanik (Kurbanlık) Anotlu Katodik Koruma

Galvanik katodik koruma, gemi gövdesi gibi korunacak metal yapıya ondan daha aktif (daha kolay oksitlenen) bir metalin anod olarak bağlanması prensibine dayanır. Bu metoda kurbanlık anotlu koruma da denir, çünkü kullanılan anot metalleri kontrollü bir şekilde “kurban edilir” – yani kendileri korozyona uğrayarak çözünürken, korunan yüzeyin katodik (indirgen) kalmasını sağlarlar. Gemi uygulamalarında tipik kurban anot malzemeleri çinko veya alüminyum alaşımlarıdır (tatlı su uygulamalarında bazen magnezyum da kullanılır). Bu metaller, çelik gövdeye göre elektrokimyasal seride daha anodiktir; deniz suyuna maruz kaldıklarında çelikle elektriksel olarak bağlandıklarında, anot olarak çözünerek elektronlarını çeliğe verirler. Böylece çelik gövde katot konumuna geçer ve korozyona uğraması durur. Reaksiyonun özünde, örneğin çinko anot için şu işlem gerçekleşir:

-

Anotta (çinkoda): Zn → Zn²⁺ + 2e⁻ (çinko metali iyonlaşarak çözünür, elektron bırakır).

-

Katotta (korunan çelik yüzeyde): Fe²⁺ oluşumu durur, bunun yerine su ve oksijen indirgenerek hidroksit iyonları oluşur (örneğin: O₂ + 2H₂O + 4e⁻ → 4OH⁻). Çelik yüzey elektron aldığı için oksitlenmez, yani pas oluşumu engellenir.

Galvanik anotlar dış bir güç kaynağı olmadan çalışır; anot metali ile çelik arasındaki doğal potansiyel farkı akımı sürer. Bu nedenle sistem son derece basit ve pasiftir – elektrik ekipmanı gerekmez, sadece anotların doğru şekilde yerleştirilmesi yeterlidir. Gemi gövdesinde anotlar genellikle kaynaklı desteklerle gövdeye tutturulur ancak gövdenin boyalı yüzeyine direkt temas etmezler (akım çıktısını engellememek için). Anotların gövdeye bakan yüzeyi boyanabilir (bu yüzeyden akım çıkışı gereksiz olduğu için), fakat deniz suyuna bakan yüzeyleri boyasız ve çıplak metal olmalıdır ki elektrolitle temas edip akım üretebilsin. Bu montaj detayları, anotların verimli çalışması için kritiktir.

Tasarım ve performans: Galvanik anotlu koruma sisteminde, hangi büyüklükte ve kaç adet anot kullanılacağı geminin su kesimi altındaki ıslak yüzey alanına, ortamın iletkenliğine (tuzluluk/sıcaklık) ve istenen koruma süresine göre mühendislik hesaplarıyla belirlenir. Anotlar korozyona uğrayarak zamanla kütle kaybeder; bu yüzden ömürleri sınırlıdır. Tipik olarak deniz suyu için alüminyum anotlar ~2.7 kapasiteli (yaklaşık 2750 amper-saat/kg), çinko anotlar ~0.8 kapasiteli (812 amper-saat/kg) birim kütle başına akım kapasitesine sahiptir. Bir başka deyişle, belirli bir kütledeki alüminyum anot, çinkoya kıyasla yaklaşık üç kat daha fazla akım sağlayabilir ve bu nedenle uzun ömür için tercih edilir. Pratikte, ticari gemilerde kurbanlık anotların ömrü genelde 2-5 yıl olarak tasarlanır, yani gemi her karaya alındığında (kuru havuz bakımı) anotlar büyük ölçüde tükenmiş olacağından yenileriyle değiştirilir. Örneğin, büyük bir gemide yüzlerce kilogram toplam ağırlıkta onlarca anot kullanılabilir; her biri çözünerek koruma sağlar ve zamanla tamamen biter. Anotlar tükendiğinde yenilenmeleri zorunludur, aksi takdirde koruma ortadan kalkar ve gövde korozyona maruz kalır. Bu pasif sistemin önemli bir noktası, sağladığı akım miktarının sabit veya sınırlı olmasıdır: anodu büyük yaparsanız ömrü uzar ama maksimum akım kapasitesi de anot başına fiziksel olarak sınırlıdır (mesela tipik bir çinko anot en fazla ~0.4 A akım verebilir). Dolayısıyla, eğer beklenmedik şekilde koruma akımı ihtiyacı artarsa (örneğin boya hasar gördü ya da gemi daha agresif ortama girdi), galvanik sistem ancak mevcut anotları tüketerek cevap verebilir, ilave bir akım üretme esnekliği yoktur. Anot sayısı ve boyutu sabit olduğundan, sistem kendi kendine ayarlıdır ama sınırlıdır.

Uygulamada galvanik anotlar gemi yüzeyine dağınık olarak yerleştirilir: tipik olarak omurganın her iki yanında, baş ve kıç bölgelerinde, dümen ve pervane etrafında (bu kritik bölgeler genellikle galvanik korumaya ekstra ihtiyaç duyar) anot blokları bulunur. Dümen, pervane gibi gövdeden yalıtılmış metal parçalar da (genellikle içerden kablo ile) elektriksel olarak bağlanarak anotların koruması altına alınır; aksi halde bu parçaların yakınlarına ayrıca küçük anotlar takılır. Galvanik anot sistemi küçük ve orta ölçekli gemilerde yaygın ve ekonomiktir. Özellikle elektrik gücü bulunmayan veya sürekli bakım imkanı olmayan yapılarda (örneğin küçük balıkçı tekneleri, yatlar, römorkörler) kurban anotlar ideal bir çözümdür. Sistem tasarımı doğru yapıldığında ve anotlar zamanında yenilendiğinde, galvanik anotlu koruma basit, güvenilir ve bakım dışında kullanıcı müdahalesi gerektirmeyen bir koruma sağlar.

Dış Akım Kaynaklı Katodik Koruma (ICCP)

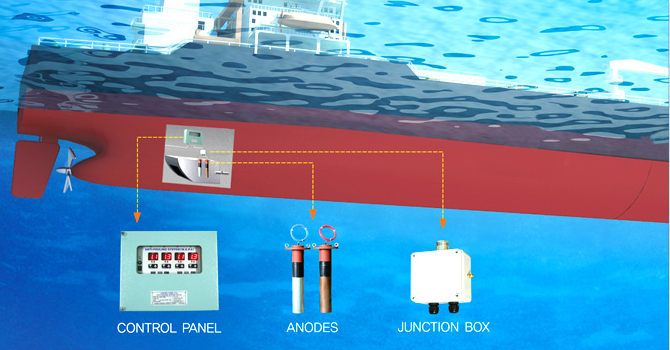

Dış akım kaynaklı katodik koruma, İngilizce adıyla Impressed Current Cathodic Protection (ICCP), dış bir doğru akım kaynağının kullanıldığı aktif bir koruma yöntemidir. Bu sistemde de amaç, gemi gövdesinin katot olarak kalmasını sağlamak ve korozyonu durdurmaktır; ancak burada anodun çözünürlüğü yerine harici bir güçle akım uygulanır. ICCP sisteminin temel bileşenleri şunlardır:

-

Atıl Anotlar: Genellikle platin kaplı titanyum, miksi metal oksit (MMO) kaplı titanyum veya benzer inert malzemeden yapılır. Bu anotlar deniz suyunda çözünmeyecek şekilde tasarlanmıştır; akım geçişine aracılık ederken kendi kütlelerini çok az kaybederler (ömrü uzun olmasının sebebi budur). Gemi gövdesine kalıcı olarak monte edilirler (küçük disk, şerit veya plaka formunda olabilirler) ve dışarıdan yalıtımlı kablolarla gemi içindeki güç kaynağına bağlıdırlar.

-

Güç Kaynağı ve Kontrol Paneli: Gemi jeneratörlerinden alınan elektrik, bir transformatör/ doğrultucu sistemiyle düşük gerilimli doğru akıma çevrilir. Bu DC güç, anotlara kontrollü olarak beslenir. ICCP paneli genellikle gelişmiş bir kontrol devresi içerir.

-

Referans Elektrotları: Gemi karinasına yerleştirilen bir veya birkaç gümüş/gümüş klorür (Ag/AgCl) referans elektrot, gövdenin potansiyelini sürekli ölçer. Bu elektrot, deniz suyu ile temas halindedir ve gemi gövdesine karşı elektrokimyasal potansiyeli standart bir ölçekle (Ag/AgCl skalasında) okur. Kontrol sistemi, bu geri besleme sayesinde, gövdenin potansiyelini önceden belirlenen optimum koruma değeri civarında tutmak için anotlara giden akımı otomatik olarak ayarlar.

Çalışma prensibi: ICCP sisteminde anotlara uygulanan doğru akım, deniz suyunda dolaşarak gemi gövdesine (katoda) ulaşır ve gövdeyi korozyondan korur. Burada anod reaksiyonu, suyun elektrolizini ve klorid iyonlarının oksidasyonunu içerir, ancak anot kendisi tükenmez. Tipik anot reaksiyonları deniz suyunda şöyle olabilir:

-

Anotta (platinli titanyum): 2Cl⁻ – 2e⁻ → Cl₂ (klor gazı oluşumu) veya 2H₂O – 4e⁻ → O₂ + 4H⁺ (oksijen ve proton oluşumu). Bu, pratikte hipoklorit gibi oksitleyici türlerin oluşmasına da yol açar.

-

Katotta (çelik gövdede): O₂ + 2H₂O + 4e⁻ → 4OH⁻ (oksijen indirgenerek hidroksit oluşur) – tıpkı galvanik sistemde olduğu gibi çelik yüzeyde korozyon durur.

Görüldüğü gibi ICCP, kimyasal olarak aynı hedefe farklı yoldan ulaşır: Anotta harici akımla su ve tuz iyonları oksitlenir (yan ürün olarak klor gibi oksidanlar üretilebilir), katotta ise çeliği koruyan bir alkalin ortam ve elektron fazlası sağlanır. Önemli olan, bu akım seviyesinin kontrol altında tutulabilmesidir. Referans elektrot vasıtasıyla sistem, gövde potansiyelini sürekli izler ve örneğin -0.80 V ile -0.85 V (Ag/AgCl elektrota göre) aralığında sabit tutacak şekilde akımı artırır veya azaltır. Böylece ne yetersiz koruma ne de aşırı koruma olmaması hedeflenir.

Tasarım ve performans: ICCP sistemleri her gemi için özel olarak projelendirilir. Gemi boyutuna bağlı olarak genelde 2 ila 4 adet anot yeterli olur (biri pruva, biri kıç yakınlarında her iki bordada simetrik yerleştirilebilir). Bu anotlar, gemi karinasına genellikle cıvatalı flanşlarla monte edilir ve su geçirmez yalıtımları vardır. En az bir adet de referans elektrot geminin uygun bir bölgesine takılır (bazen birden fazla referans kullanılır; örneğin biri başta biri kıçta, veya yedekli olarak ikişer tane). Dümen ve şaft gibi hareketli veya izole olabilecek parçalar, ICCP sistemine dahil edilmek için elektriksel olarak bağlanır (örneğin şaft topraklayıcı fırçalar kullanılarak). Sistem devrede olduğu sürece, gerekli koruma akımını koşullara göre sağlayabilir. Örneğin gemi yeni boyandığında ve deniz suyu sıcaklığı yüksek olduğunda ihtiyaç duyulan akım düşüktür; ancak boya eskidikçe veya gemi çok uzun süre limanda bekleyip üzeri kirlenirse akım ihtiyacı artar – ICCP bunu otomatik olarak kompanze eder. Bu adaptif yapısı, ICCP’nin en büyük teknik avantajlarından biridir: Artan akım ihtiyaçlarını karşılayabilir ve büyük yüzey alanlarını etkin şekilde korur. Kurban anotlu sistem ise bu esnekliğe sahip değildir.

ICCP anotlarının kendisi pratikte çözünmediği için, bu sistemin doğru tasarlanmış bir örneğinde anotlar çok uzun ömürlüdür – tipik bir ICCP anotunun ömrü 15-25 yıl civarında, yani geminin hizmet süresine yakın olabilir. Referans elektrotlar da genellikle uzun ömürlüdür (~5-10 yıl veya daha fazla, özel tipine göre). Yani anot değişimi gerektirmeden yıllarca koruma sağlanabilir. Bununla birlikte, ICCP elektronik bir sistem olduğu için arıza yapma olasılığı da vardır. Örneğin referans elektrot arızalanırsa kontrol sistemi yanlış ölçüm yapabilir; akım ünitesi bozulursa koruma durabilir veya kontrolsüz akım verebilir. Bu nedenle ICCP sistemleri, güvenilirlik için alarm ve yedekleme özellikleriyle donatılır. Bir referans bozulursa diğeri devralabilir veya sistem belirli bir güvenli sabit akım moduna geçebilir. Yine de, ICCP düzenli izleme gerektirir: Göstergelerden gemi zabiti veya mühendisleri hull potansiyelini ve akımını takip eder. Sistemin kontrol panosu sayesinde gemideki yetkililer korumanın çalıştığını anlık görebilir, hatta bazı modern sistemler uzaktan izleme imkanı verir.

ICCP sistemlerinin kurulumu ilk yatırım maliyeti olarak yüksektir (bir güç kaynağı, kontrol devreleri, özel anotlar ve elektrotlar içerdiği için). Bu nedenle genelde orta ve büyük tonajlı gemilerde tercih edilir. Küçük gemilerde bu maliyet anlamsız olabilir; basit galvanik anotlar yeterli görülür. Ancak büyük gemilerde ICCP’nin uzun vadede sağladığı avantajlar, maliyetini karşılar. ICCP’nin anotları gemi üzerinde fazla çıkıntı yapmadan monte edilebilir (akımtasımları gövdeye gömülü veya alçak profil olacak şekilde tasarlanır), dolayısıyla su sürtünmesini ve direnci artırmaz. Ayrıca ağırlık olarak da kurban anotlara kıyasla çok daha hafif bir sistemdir – tonlarca anot taşımak yerine sadece birkaç kilogramlık anotlar + elektronik donanım eklenir.

Özetle, ICCP yüksek teknolojili ve aktif bir koruma yöntemidir. Gemi üzerinde bir “kendi kendini koruyan elektrokimyasal sistem” gibi çalışır. Kritik nokta, uzmanlık ve bakım gerektirmesidir; ICCP sisteminin projelendirilmesi ve devreye alınması uzman firmalarca yapılmalı ve gemi personeli sistemin işleyişi hakkında eğitimli olmalıdır. Uygun şekilde işletildiğinde, ICCP gemiyi sürekli optimum seviyede koruyarak korozyonu en aza indirir.

Antifouling (Biyolojik Büyüme) Etkileri Açısından Değerlendirme

Biyolojik kirlenme (biofouling), gemi yüzeyine deniz organizmalarının yerleşmesiyle oluşan istenmeyen bir durumdur. Katodik koruma sistemleri aslında doğrudan bu biyolojik büyümeyi önlemek için tasarlanmamıştır; onların ana işlevi metal korozyonunu engellemektir. Ancak dolaylı veya lokal bazı etkilerinden dolayı antifouling konusunda da değerlendirilmelidirler.

Öncelikle, gemi karinalarında ana antifouling yöntemi, özel zehirli boyalar (antifouling boyalar) veya yapışmayı zorlaştıran kaplamalardır. Bu boyalar, bakır bileşikleri veya diğer biyositler içererek organizmaların yüzeye tutunmasını engeller. Katodik koruma, bu boyaların yerine geçmez; ancak tamamlayıcı bir rol oynayabilir. Şöyle ki:

-

ICCP Sistemlerinin Antifouling Etkisi: ICCP anotları çalışırken deniz suyunda klor, hipoklorit, brom gibi oksitleyici yan ürünler oluşturabilir. Bu kimyasal türler, bulundukları yakın çevrede biyolojik organizmaları öldürme veya uzak tutma etkisine sahiptir. Nitekim ICCP teknolojisinin bir türevi, deniz suyu devrelerinde kullanılan Impressed Current Anti-Fouling (ICAF) veya Marine Growth Prevention System (MGPS) sistemleridir. Bu sistemlerde bakır alaşımlı anotlar ve yardımcı anotlar kullanılarak deniz suyuna az miktarda Cu²⁺ iyonu ve hipoklorit salınır; bu sayede soğutma suyu alım ızgaraları, borular ve ısı eşanjörleri içinde midye, alg gibi canlıların üremesi engellenir. Birçok modern gemide ICCP sistemi ile entegre çalışan bu tür antifouling anotları, geminin deniz suyu girişlerinde ve boru hatlarında biyolojik birikmeyi önlemede etkilidir. Ancak, bu antifouling mekanizması gövde dış yüzeyi için sınırlı bir etki alanına sahiptir.

Gemi karinasına monte edilen ICCP anotları, sadece kendi yakın çevrelerinde (birkaç on santimetre-metre çapında bir alan) yoğun bir oksidan etkisi yaratır. Bu bölgelerde genellikle biyolojik büyüme daha az görülür, anotların etrafı temiz kalır. Fakat gemi yüzeyinin geri kalanında ICCP akımı nedeniyle belirgin bir biyolojik büyüme azalması beklenmez. Katodik koruma altında kalan çelik yüzey, kimyasal olarak daha alkalin bir film tabakası ile kaplanır (katot reaksiyonlarından ötürü hidroksit iyonları artar ve deniz suyundaki kalsiyum/ magnezyum bu ortamda çökelerek kalsiyum karbonat/ magnezyum hidroksit tabakası oluşturur). Bu kalcareous depozit tabakası korozyonu yavaşlattığı gibi, yüzeyi ikinci bir koruyucu katmanla kaplamış olur. Kalcareous tabaka çok sert deniz canlılarının (midye kabukları gibi) yapışmasını bir miktar zorlaştırabilir ya da en azından yüzeyle canlı arasında bir bariyer oluşturabilir. Fakat bu etkinin antifouling boyaların yerine geçecek düzeyde olduğu söylenemez. Sonuç olarak, ICCP sistemi antifouling boyaya yardımcı bir ikincil fayda sağlayabilir (özellikle anot yakınlarında ve gemi genelinde hafif alkalin ortam oluşturarak bazı mikroorganizmalara uyumsuz bir yüzey yaratmak şeklinde), ancak tek başına gemi yüzeyini tüm fouling’den arındırması beklenmez.

-

Galvanik Anotlu Sistemin Antifouling Etkisi: Kurbanlık anotlar eridikçe bulundukları bölgede metal iyonları konsantrasyonu artırır (çinko veya alüminyum iyonları). Yüksek konsantrasyonda metal iyonları birçok deniz organizması için toksik olabilir. Örneğin, çinko bileşikleri de aslında antifouling boyalarda zaman zaman kullanılmış bir biyosittir. Bu bakımdan, aktif olarak çözünmekte olan büyük bir çinko anotu etrafında çok lokal bir alanda mikroorganizmaların yaşaması zorlaşabilir. Benzer şekilde, anot çözünmesi ile su kimyası değiştiğinden (örneğin çözünme sırasında çevresinde yüksek pH’lı bir mikro-ortam oluşabilir), o noktaya yakın yerlerde bazı organizmaların tutunması biraz engellenebilir. Ancak bu etki son derece sınırlı ve lokalizedir. Anotun birkaç santimetre etrafında kalır ve tüm gemi yüzeyine yayılmaz. Galvanik anotlu sistem, elektriksel olarak da herhangi bir aktif klorlama yapmaz; dolayısıyla ICCP’deki gibi bir oksidan üretimi söz konusu değildir.

Hatta, kurban anotlu koruma sistemlerinde geminin geri kalan yüzeyi için şöyle bir durum da vardır: Gemi gövdesi genel olarak katodik polarizasyonda olduğu için, yüzeydeki yükseltgen ortam azalır ve belki bazı mikroorganizma türleri bu ortamda daha rahat biofilm oluşturabilir. Katodik koruma, biyofilmin ilk aşaması olan bakteri kolonilerine belirgin bir engel teşkil etmez; onlar yüzeye tutunabilir. Devamında gelen alg ve yosunlar da yine antifouling boya yoksa katodik akımdan pek etkilenmez. Ayrıca anotların erimesiyle yayılan metal iyonları, geminin hemen gerisine yayılıp seyrelerek denize karışır; gemi yüzeyinin büyük kısmında onların konsantrasyonu düşük kalır. Bu nedenle, galvanik anotlar pratikte gemi karinası için kayda değer bir antifouling etkisi sağlamaz. Gemi gövdesinin biofouling’e karşı korunması, bu sistemlerde tamamen boyalar ve düzenli temizliğe bırakılır.

Kısacası, ne ICCP ne de galvanik anot sistemi, tek başına tam bir biofouling çözümü değildir. Antifouling açısından en belirgin fark, ICCP sisteminin yan ürün olarak ürettiği klor/oksidanlar nedeniyle belirli noktalarda biyolojik büyümeyi baskılayıcı etkisinin bulunmasıdır. Bu etki özellikle askeri gemilerde ve ticari gemilerin su alma ceplerinde (sea-chest) oldukça işe yarar; ICCP ile entegre antifouling üniteleri sayesinde bu kısımlarda midye ve yosun birikimi önlenir. Galvanik sistemde ise böyle bir entegre antifouling mekanizması yoktur – sadece anottan çözünmüş metalin çok sınırlı toksik etkisi olabilir ki bu, gemi geneli için göz ardı edilebilir. Dolayısıyla, gemi dış yüzeyi için antifouling boyalar şarttır ve her iki katodik koruma sistemi de bu boyaların ömrünü uzatarak dolaylı fayda sağlar: Katodik koruma sayesinde boya altından korozyon başlamaz, boyanın tutunması iyileşir, böylece biyolojik kirlenmeye karşı boya görevini daha uzun süre yapabilir. Eğer katodik koruma yetersiz kalır ve korozyon oluşursa, boya kabarır ve hem pas hem canlılar o bölgeye daha kolay yerleşir. Bu bakımdan, katodik koruma ile antifouling uygulamaları birbiriyle sinerjiktir – biri korozyonu, diğeri organizmaları engeller ve birlikte temiz, pürüzsüz bir karina yüzeyi sağlarlar.

Avantajlar ve Dezavantajlar: ICCP vs. Kurban Anotlu Sistemler

Her iki sistemin de kendine özgü avantajları ve dezavantajları vardır. Aşağıdaki tabloda teknik, operasyonel ve çevresel açılardan başlıca karşılaştırmalar sunulmuştur:

| Kıyas Kriteri | ICCP (Dış Akım Kaynaklı Katodik Koruma) | Galvanik (Kurban Anotlu Koruma) |

|---|---|---|

| Çalışma Prensibi | Harici güç ile akım uygulanır; atıl anot + referans elektrot içerir. Akım otomatik kontrol edilir ve istenen potansiyel sağlanır. | Daha aktif metal anotlar takılır; kendi galvanik potansiyeliyle akım oluşur. Pasif ve otomatik çalışır, kontrol sistemi yoktur. |

| İlk Yatırım Maliyeti | Yüksek: Güç kaynağı, kontrol paneli, inert anotlar ve kurulum maliyetlidir. Büyük gemilerde ekonomik hale gelir. | Düşük: Sadece metal anotlar ve montajı gerekir. Küçük gemilerde tercih edilir, başlangıçta ucuzdur. |

| İşletme Maliyeti | Düşük: Anotlar 15-20+ yıl dayanır, sık değiştirme yoktur. Sadece gemiden bir miktar elektrik enerjisi tüketir (genelde düşük akım). Uzun vadede ekonomik bir çözümdür. | Yüksek: Anotlar 2-5 yılda tükenir, her bakımda yenisi alınıp takılır. Anot tüketimi toplamda ciddi bir masrafa dönüşebilir. Enerji gerektirmez ancak yıllar içinde malzeme maliyeti birikir. |

| Bakım İhtiyacı | Düzenli izleme ve periyodik kontroller gerekir: Anot çıkışları, referans elektrot kalibrasyonu takip edilmelidir. Elektronik sistem bakımı (panel kontrolü) önemlidir. Arıza durumunda uzman müdahalesi gerekebilir. Anotlar normalde sık değişmez, sadece çok uzun vadede veya hasar halinde yenilenir. | Düşük teknik bakım: Günlük izleme gerekmez, pasiftir. Ancak periyodik fiziksel bakım şarttır: Kuru havuzda anotların kalan kütlesi kontrol edilir, ömrü dolanlar değiştirilir. Yani bakım aralığı sonunda emek yoğundur (eski anotların sökülüp yenilenmesi gerekir). |

| Koruma Performansı | Yüksek ve Ayarlanabilir: Geniş yüzeyler için yeterli akım sağlar. Farklı ortamlara uyumlu (tuzluluk/sıcaklık değişse de referans sayesinde optimize olur). Boya hasarlarında akım otomatik artarak açığı kapatır. Eş dağılımlı koruma sağlar – uzak köşelere dahi akım iletilebilir, tasarımla homojen korunma mümkündür. | Yeterli ancak Sabit: Doğru boyutta tasarlandıysa genelde korozyonu önler. Fakat akım dağılımı anotların yakınında yoğun, uzak noktalarda zayıf olabilir; stratejik yerleşim şart. Gemi büyüdükçe çok sayıda anot gerekebilir. Ortam koşulları değişirse (ör. çok düşük iletkenlikli su) akım yetersiz kalabilir. |

| Aşırı Koruma Riski | Kontrollü: Doğru çalışırsa referans elektrot sayesinde aşırı koruma engellenir. Ancak sistem arızası veya yanlış kalibrasyonda aşırı akım verip potansiyeli çok düşürebilir; bu durumda hidrojen çıkışıyle boya kaplamasında kabarma veya metallerde hidrojen gevrekleşmesi riski doğar. Bu yüzden monitörleme şarttır. | Minimal: Galvanik anotlar kendi elektro-kimyasal denge potansiyelleri nedeniyle çeliği belirli bir seviyeden daha negatife indirmez. Bu doğal sınır sayesinde aşırı koruma pek görülmez. (Yine de magnezyum gibi çok aktif anotlar tuzlu suda kullanılırsa aşırı negatif potansiyel oluşturup kaplama hasarı verebilir; doğru malzeme seçimi önemlidir.) |

| Sistem Karmaşıklığı | Yüksek: Elektrik/elektronik komponent içerir, montaj ve tasarım profesyonellik ister. Çalışırken sistem parametreleri bir ölçüde karmaşıktır (gerilim, akım ayarı, geri besleme). | Düşük: Son derece basit bir yapıdır – aktif parça yok, sadece metal bloklar. Montajı ve tasarımı daha kolaydır (yine mühendislik hesabı gerektirir ama işletmesi basittir). Mürettebat tarafından özel bir işletim gerektirmez. |

| Ağırlık ve Sürtünme | Anotlar az sayıda ve küçük olduğundan gemiye ek ağırlık minimumdur (genelde birkaç on kg düzeyinde). Dış yüzeyde gömülü veya akışa uygun formda montaj yapılır; akış direncine etkisi ihmal edilebilir. | Birçok ve büyük anot takılması gerekebileceğinden ağırlık artışı fark edilebilir düzeydedir (büyük gemilerde yüzlerce kilo anot taşınır). Anotlar genellikle gövde üzerinde küçük çıkıntılar yapar; bu da akış sürtünmesini bir miktar artırabilir. Özellikle anodin yarıya inmiş, pürüzlü hale gelmişse lokal türbülans yaratabilir. |

| Antifouling (Biyo-kirlenme) | Anot bölgelerinde klor/oksijen oluşumu sayesinde yerel antifouling etkisi vardır; ayrıca katodik akımın oluşturduğu kalıntı tabaka organizma tutunmasını bir miktar zorlaştırır. İlaveten, ICCP sistemleriyle entegre MGPS/ICAF üniteleri deniz suyu devrelerinde biofouling’i önleyebilir. Ancak genel karina fouling kontrolü için ayrı antifouling boyalar yine gereklidir; ICCP destekleyici bir rol oynar. | Antifouling açısından belirgin etkisi yoktur. Çözünen metal iyonları çok dar alanda biyolojik büyümeyi caydırsa da bu etki gemi yüzeyinin tamamı için ihmal edilebilir. Kurban anotlu gemiler de antifouling boyaya tamamen ihtiyaç duyar. Biyolojik kirlenmeye karşı katkısı sınırlı kaldığından, bu sistem yalnızca korozyon kontrolüne odaklıdır. |

| Kullanım Alanları | Büyük tonajlı ticari gemiler (dökme yük, tanker, konteyner gemileri), kruvazörler, donanma gemileri (fırkateyn, destroyer, uçak gemisi, denizaltı vb.) yaygın kullanım alanıdır. Özellikle uzun sefer aralıkları ve kritik koruma gereksinimi olan gemilerde standarttır. | Küçük ve orta boy gemiler (balıkçı teknesi, römorkör, feribot, özel yatlar) ve ayrıca liman yapıları, şamandıra, açık deniz petrol platformları gibi yerlerde sık kullanılır. Basitlik ve bağımsızlık gereken durumlarda tercih edilir. Askerî küçük teknelerde, kısa süreli görevlerde de kullanılabilir. |

| Gizlilik/Sinyatür (Askerî) | Aktif akım akışı sebebiyle su içinde elektrik alan izi oluşturur. Modern savaş gemilerinde bu UEP (Underwater Electric Potential) imzasını azaltmak için çok bölgeli kontrol ve optimizasyon yapılır, ancak tamamen yok edilemez. Avantajı: İstenen anlarda sistem kapatılarak elektriksel iz geçici olarak düşürülebilir (ancak o anda korozyon koruması da durur). | Pasif olduğundan elektriksel imzası düşüktür; yalnızca doğal galvanik akım mevcuttur. Bu akımlar genelde ICCP’nin güçlü akımlarından düşük seviyede ve sürekli karakterdedir. Stealth açısından bazı denizaltılar ve mayın tarayıcı gemiler, tespit riskini azaltmak için aktif sistem yerine pasif anoda yönelebilir. Ancak galvanik anotlar tamamen iz bırakmaz diyemeyiz; sonuçta bir elektrik devresi vardır, fakat ICCP’ye kıyasla daha az belirgindir. |

| Çevresel Etki | Anotlardan deniz suyuna çok az malzeme salınır (inert anotlar uzun ömürlüdür, sadece kaplamalarından mikrometrik metal iyonu salabilir). Ancak ICCP’nin ürettiği klor ve diğer oksidanlar deniz suyunda anlık toksisite yaratabilir. Bu genelde lokal ve düşük miktardadır (EPA kriterlerine uygundur) fakat kapalı limanlarda birikmesi istenmez. Çoğu durumda ICCP’nin çevresel etkisi, gemi pervanesinin karıştırdığı suya klor eklemek kadarla sınırlı ve geçicidir. | Anotlar çözündükçe metalik iyonlar (Zn²⁺, Al³⁺) doğrudan denize karışır. Bu metaller birikirse su kalitesini ve deniz canlılarını etkileyebilir. Örneğin yoğun gemi trafiği olan bir limanda, çinko anotlardan salınan çinko iyonu tortularda birikerek çevre sorunu oluşturabilir. Modern uygulamalarda daha az toksik olan alüminyum anotlar tercih edilmektedir, ancak onlar da çözündüğünde alüminyum bileşikleri bırakır. Galvanik yöntemdeki çevresel yük, gemi sayısı arttıkça önemli hale gelebilir. |

Yukarıdaki tablo özetlersek: ICCP, esneklik, uzun ömür ve büyük yapılar için verimlilik konusunda üstünken; galvanik anotlu sistem, basitlik, bağımsızlık ve düşük ilk maliyet konusunda avantajlıdır. ICCP’nin antifouling’e yan destek sağlama, ağırlık ve izlenebilirlik gibi getirileri vardır. Galvanik sistem ise güç gerektirmemesi ve doğal çalışmasıyla güvenilirlik hissi verir, ancak büyük gemilerde pratik olmayacak kadar çok anot gerektirebilir. Şimdi, bu genel karşılaştırmayı somutlaştırmak adına ticari ve askeri gemilerde nasıl uygulandıklarına dair örnek senaryolara bakalım.

Ticari Gemilerde Uygulama Örnekleri

Ticari gemiler, boyut ve operasyon profiline göre farklı koruma stratejileri kullanır. Büyük tonajlı gemiler – örneğin 300 metre uzunluğunda bir konteyner gemisi, VLCC sınıfı süper tankerler veya büyük yolcu gemileri – neredeyse daima ICCP sistemleriyle donatılır. Bunun başlıca nedeni, bu boyutta bir gemi için galvanik anotlarla etkin koruma sağlamanın hem ekonomik hem pratik açıdan zor olmasıdır. Örneğin, 300m’lik bir tanker gemisinin su altında kalan yüzey alanı binlerce metrekare olabilir. Galvanik sistemle korumak isteseniz, her ~10 m² alana 10-15 kg’lık bir anot gerekse toplamda tonlarca anot kullanmanız gerekir. Nitekim ABD Donanması’nın bir araştırmasına göre, büyük bir denizaltıyı (yaklaşık 3000 ft² yüzey) korumak için 2024 pound (919 kg) ağırlığında, 88 adet çinko anot gerekebilmektedir. Bir süper tanker için bu değerler çok daha yüksek olacaktır. Bu kadar anodu üretmek, gemiye monte etmek ve her bakımda yenilemek ciddi iş gücü ve malzeme maliyeti demektir. Ayrıca gemi yüzeyinde bu kadar fazla çıkıntı, sürüklenme direncini de arttıracaktır. ICCP ile ise aynı gemi, diyelim ki 4 adet inert anot ve bir kontrol sistemiyle rahatça korunabilir; anotların toplam ağırlığı birkaç on kilogram ile sınırlıdır ve geminin 5-10 yıllık işletmesinde herhangi bir değişim gerekmez. İstatistikler de ICCP’nin verimini gösterir: Ticari filolarda ICCP sistemleri, kurban anotlu sisteme kıyasla kendini genelde 5-6 yıl içinde amorti eder – çünkü bu süreden sonra galvanik anotların yenileme maliyetleri, ICCP’nin ilk yatırımını yakalar ve aşar. Gemi 20-30 yıl hizmet verdiğinde, ICCP toplam maliyeti bariz şekilde daha düşük kalır.

Büyük gemilerin bir diğer avantajı, sürekli seferde olmaları ve elektrik gücünün her zaman mevcut olmasıdır; dolayısıyla ICCP’yi işletmek için gereken enerji zaten gemide üretilmektedir. (ICCP’nin enerji tüketimi gemi jeneratörleri için çok düşüktür – birkaç amper akımın belki onlarca watt mertebesindeki gücü, gemi makinelerinin megawatt düzeyindeki üretimi yanında ihmal edilebilir.) Örneğin, bir konteyner gemisinde ICCP sistemi tipik olarak 20-50 A arasında değişen akımlar çekebilir; bu belki 1-2 kW güç tüketimi yapar. Böyle bir gemi için 2 kW sürekli güç, gemi seyir sistemlerinin toplamında zaten mevcut olan 5-10 MW gücün içinde kaybolur. Dolayısıyla işletme açısından ICCP’nin enerji gideri, ihmal edilebilir düzeydedir.

Orta boy ticari gemilerde (örneğin küçük kuru yük gemileri, bölgesel feribotlar, vb.), tercih hem maliyet hem de işletme kolaylığı nedenleriyle değişkenlik gösterebilir. Birçok orta ölçekli ticari gemi hala galvanik anodu yeterli görür, özellikle gemi sahipleri ilk yatırım maliyetini kısmak istediğinde. Örneğin 100 metrelik bir gemide birkaç yüz kilo anot ile 5 yıl koruma sağlanabiliyorsa, armatör ICCP yerine bunu seçebilir. Bu gemiler genelde daha sık bakım gördüğünden (belki 2.5-3 yılda bir karaya alma), anodu yenilemek planlı bakımın bir parçası olur ve ekstra yük getirmez. Kısa menzilli ve liman içi çalışan gemilerde de galvanik anotlar yaygındır: Römorkörler, kıyı feribotları, balıkçı tekneleri her an limana dönebildikleri ve elektrik sistemleri sınırlı olduğu için pasif anotlarla korunur. Bu tip gemilerin gövdeleri de büyük olmadığından 5-10 adet anot yetebilir, bu da basit ve güvenilir bir çözümdür.

Bununla birlikte, modern ticari gemi inşasında trend ICCP’den yanadır. Yeni inşa edilen birçok gemide, boyutu orta olsa bile ICCP görülmektedir. Bunun sebepleri arasında çevre mevzuatları ve performans beklentileri sayılabilir. Örneğin, liman sularına çinko gibi ağır metaller salınmasını azaltmak adına bazı işletmeciler alüminyum anoda geçmiştir; kimileri ise anodu tamamen ortadan kaldırıp ICCP kullanmayı seçer. Yine, yakıt verimliliği takıntısının arttığı günümüzde, gövde üzerinde pürüz ve korozyon olmaması adına en optimum korumayı sunan ICCP tercih edilebilmektedir. Özellikle yüksek değerli gemiler (LNG tankerleri, cruise gemileri gibi) için “koruyucu bakım” felsefesi hakimdir: ICCP sayesinde korozyon riski minimize edilerek gövdenin yapısal bütünlüğü ve boya sistemi daima iyi tutulur, böylece geminin performansı ve ikinci el değeri yüksek kalır.

Örnek bir uygulama senaryosu olarak, büyük bir konteyner gemisinde MGPS entegre ICCP sistemi kullanılabilir. Bu gemide her bir bordada birer adet baş tarafta, birer adet kıç tarafta olmak üzere toplam dört anot ve iki referans elektrot bulunur. Köprü üstündeki kontrol panelinden mühendisler gemi suya indikten sonra potansiyeli ayarlar ve sistem sürekli otomatik modda çalışır. Gemi 5 yıl sonra kuru havuza alındığında, ICCP anotları hala %100 sağlam durumdadır; sadece yüzeylerindeki kireçlenme temizlenir ve sistem bir sonraki döneme hazır hale gelir. Aynı gemide deniz suyu giriş kasaları içinde ayrıca iki küçük bakır anotlu MGPS antifouling sistemi yer alır – bu da motora su sağlayan hatlarda midye, kabuklu canlı birikimini önler. Böylece gemi, hem korozyondan hem biofouling’den entegre bir biçimde korunmuş olur. Bu yaklaşım, günümüz ticari gemilerinde sıkça rastlanan bir “kombine koruma” konseptidir.

Askeri Gemilerde Uygulama Örnekleri

Askeri gemiler, gerek uzun görev süreleri gerekse hayati performans gereksinimleri nedeniyle katodik koruma konusunda en gelişmiş uygulamalara sahiptir. Donanma gemilerinde (savaş gemileri) ICCP sistemleri bir standart haline gelmiştir. Örneğin modern bir fırkateyn veya destroyer, sualtı gövdesinin tamamını kapsayan çok bölgeli ICCP korumasına sahip olur. Tipik olarak borda baş ve kıçlarında ikişer anot, ve yine baş-kıç bölgelerinde ikişer referans elektrotla dört bölgeli bir ICCP uygulanır. Bu sayede gövdenin her kısmı ayrı ayrı optimum potansiyelde tutulur. Hatta bazı ileri uygulamalarda, geminin omurga altı ile yan yüzeyleri farklı zonlara ayrılarak, olası bir referans arızası durumunda diğer bölgelerin etkilenmemesi sağlanır. Savaş gemilerinde ICCP kullanılmasının sebepleri:

-

Uzun sefer süreleri: Bir savaş gemisi yıllarca su altında kalabilir ve sık karaya çekilemez. Örneğin bir uçak gemisi veya denizaltı, 5+ yıl sualtında görev yapabilir. Bu sürede galvanik anotlar bitme riski taşır, ancak ICCP ile sürekli koruma sağlanır (yalnız bakım için planlanan zamanlarda sistem kontrol edilir).

-

Yüksek mukavemetli çelik gövdeler: Askeri gemilerde kullanılan çelikler ve kaynaklar çok yüksek mukavemetli ve kritiktir; korozyon bu gemilerde sivil gemilere kıyasla daha da ciddi bir tehdittir. ICCP, potansiyeli hassas tutarak aşırı koruma veya yetersiz koruma riskini en aza indirdiği için, askeri gemilerin değerli metal yapısına uygun bir çözümdür. Özellikle denizaltılarda, çelik gövde çok kalın ve yüksek dayanımlı olduğu için, hidrojen gevrekleşmesi veya kaplama altı korozyon gibi riskler çok sıkı kontrol edilir – ICCP bu ince ayarı yapabilecek tek sistemdir.

-

Gizlilik ve dedektörlerden sakınma: Savaş gemileri ve denizaltılar için manyetik, akustik ve elektriksel izlerin düşük olması istenir. Galvanik anot kullanımı, sürekli bir galvanik akım akışıyla suya bir elektrik alan izi bırakır (her ne kadar düşük düzeyde olsa da). ICCP ise daha yüksek akımlar kullansa da bu akımları kontrol ederek ve çok noktadan dağıtarak daha homojen bir potansiyel alanı yaratabilir. Ayrıca ICCP sistemleri, istenirse anlık olarak kapatılabilir veya çıkışı azaltılabilir; böylece gemi kritik bir durumda iken (örneğin düşman sularında bir denizaltı) elektriksel izini minimuma indirebilir. Donanma gemilerinde ICCP tasarımı yapılırken, hem korozyon hem de akustik/elektrik imza parametreleri gözetilir; bazı sistemler “low signature” düşük imzalı ICCP olarak pazarlanır. Bu, galvanik sistemlerle elde edilemeyecek bir kontrol seviyesidir.

-

Entegre sistemler: Askeri gemilerde katodik koruma, geminin genel bakım yönetimi sisteminin bir parçasıdır. ICCP sayesinde komuta merkezinden tüm değerler izlenebilir; alarm durumunda hemen müdahale edilir. Kurban anotlar ise yerinde görme dışında durum bilgisi vermez, dolayısıyla bir savaş gemisinde istenen izlenebilirliği sağlamaz.

Bununla birlikte, askeri gemilerde kurban anot kullanımı tamamen yok olmamıştır. Özellikle daha küçük boyutlu veya destek sınıfı deniz araçlarında hala galvanik koruma görülür. Örneğin, mayın tarama gemileri (çoğu fiber veya ahşap gövdeli olsa da metal aksamlarında) ya da sahil güvenlik botları galvanik anodu tercih edebilir. Bu tercihte çoğu zaman geminin operasyon süresinin kısa olması veya bir elektrikli sistemin bakımının yük getireceği düşüncesi yatar. Ayrıca, denizaltılar ilginç bir istisna oluşturabilir: Bazı eski nesil denizaltılarda çok sınırlı sayıda galvanik anot kullanıldığı bilinir (ABD Donanması’nda denizaltılarda 5’ten az çinko anot kullanımı rapor edilmiştir). Bunun sebebi, denizaltıların sualtında tamamen sessiz ve emisyonsuz kalma gereksinimidir. Aktif ICCP devreleri, her ne kadar avantajlı olsa da, teorik olarak düşman algılayıcıları tarafından tespit edilebilecek küçük elektrik alanları yaratabilir. Bu riski sıfırlamak adına denizaltılar bazen yalnızca pasif yöntemlere (çok iyi boyalar, minimum sayıda galvanik anot) bel bağlayabilir. Yine de modern nükleer denizaltıların birçoğunda ICCP sistemleri mevcuttur ve imzalarını minimize edecek şekilde tasarlanmıştır.

Askeri gemilerde antifouling konusu da kritik olduğundan, ICCP genellikle antifouling sistemlerle birlikte düşünülür. Özellikle savaş gemilerinde MGPS (Marine Growth Prevention System) adında, geminin su soğutma devrelerine bağlı girişlerde bakır anotlar kullanılarak midye ve deniz canlısı birikimi engellenir. Örneğin bir fırkateynde, soğutma suyu sea chest denen bölmelere gemi dışından girer. Bu sea chest’lerde ICAF anodu (bakır ve alüminyum) monte edilidir; sistem çalıştığında deniz suyu içinde sürekli düşük dozda bakır iyonu çözünür ve klor oluşur, böylece borular daima temiz kalır. Bu sistem de ICCP panosundan kontrol edilebilir ve aslında ICCP’nin antifouling amaçlı özel bir uzantısıdır. Kurban anotsa, böyle bir antifouling çözümü sunmaz; askeri gemilerde su alma girişlerinde galvanik anot kullanılmaz çünkü midyeyi, deniz canlısını engellemez. Eskiden bazı gemilerde klor dozlama sistemleri (sodyum hipoklorit enjeksiyonu gibi) bulunurdu, fakat artık çoğu donanma gemisi entegre MGPS kullanmaktadır.

Örnek bir askeri uygulama senaryosu: Bir hava savunma fırkateyninde, gövde boyunca ICCP sistemi vardır. Sefer sırasında gemi aylardır limana uğramasa bile ICCP sayesinde gövde potansiyeli -0.85 V civarında tutulur ve hiçbir noktada paslanma başlamaz. Geminin bakım planında, 5 yılın sonunda sualtı gözden geçirme için dalgıç muayenesi vardır; dalgıçlar ICCP anotlarını kontrol ettiğinde sadece yüzeylerinde hafif tortu görür ve temizler, anotlar sapasağlam kalmıştır. Referans elektrotları test ederler, hala doğru ölçüm yaptığı görülür. Aynı gemi, hasım denizaltı tespiti gereken bir operasyona girdiğinde, komutan ICCP sistemini “sessiz mod”a alır (akımı minimuma indirir veya geçici kapatır) – böylece geminin elektriksel izleri düşer. Bu bir süreliğine risk yaratmaz çünkü kaliteli boya ve kısa süreli devre dışı kalma ile korozyon hemen artmaz. Görev bitip gemi normale döndüğünde ICCP tekrar tam korumaya alınır. Bu esneklik, askeri platformlarda hayati önemdedir.

Bakım, Ömür ve Maliyet Faktörleri

Her iki sistemin operasyonel başarısı için bakım ve maliyet unsurlarının iyi yönetilmesi gerekir:

-

Bakım:

-

ICCP: Bu sistemin bakımı öncelikle elektronik ekipmanın periyodik kontrollerinden oluşur. Gemideki elektrik zabiti veya yetkili mühendisler düzenli aralıklarla ICCP panelindeki akım, gerilim ve potansiyel değerlerini kayıt altına alır. Anormal bir durum (örneğin beklenenden çok yüksek akım çekilmesi veya referans potansiyelinde sapma) tespit edilirse araştırılır. Anot ve referans elektrotlar su altında olduğu için erişimleri zordur, ancak planlı bakımlarda dalgıçlar veya gemi karaya alındığında teknisyenler tarafından incelenir. ICCP anotlarının yüzeyinde zamanla biriken kireç tabakası temizlenmelidir; zira bu tabaka kalınlaşırsa anotun etkinliği düşebilir (akım iletimi zorlanır). Temizleme genelde tazyikli su veya hafif fırçalama ile yapılır, anot yüzeyine zarar vermemeye dikkat edilir. Referans elektrotların doğruluğu kontrol edilir; bazı sistemler yedek referansla kıyas yaparak bunu kendiliğinden de kontrol edebilir. Eğer bir referans elektrot arızalıysa (örneğin kablosu kopmuş ya da sensör bozulmuşsa), o parça değiştirilmelidir. ICCP anotları normalde çok uzun ömürlü olsa da, nadiren de olsa arıza yapabilir (örneğin anot kablosunun su sızdırması sonucu anot kullanılamaz hale gelebilir). Böyle durumlarda genelde sualtında değiştirme opsiyonu vardır: Anotlar özel flanşlarla takılı olduğundan, su altından vidaları sökülüp yenisi takılabilir (tabii bu özel ekipman ve dalgıç gerektirir). Aksi takdirde ilk fırsatta gemi havuza alındığında yenilenir. Elektriksel bağlantılar ve kontrol devresi de gemide korunması gereken parçalardır; panelin güç beslemesi, transformatörlerin soğutması vs. düzenli gözden geçirilir. İyi bakımla, ICCP sistemleri gemi ömrü boyunca sorunsuz çalışabilir.

-

Galvanik Anotlu Sistem: Bu sistemin bakımında en kritik nokta, anotların ömrünü doğru takip etmek ve zamanında değiştirmektir. Çünkü galvanik sistemde başka bir arıza mekanizması pek yoktur; işlemez hale gelmesinin başlıca sebebi anot malzemesinin tükenmesidir. Gemi sualtı survey’lerinde (dalgıç muayenesi) veya gemi karaya alındığında, her bir anot bloğunun ne kadarının kaldığı ölçülür. Örneğin bir çinko anot başlangıçta 10 kg ise ve bakımda 3 kg kaldığı görülüyorsa, artık görevini tamamlamış demektir – bir sonraki periyotta tamamen bitebilir. Genelde anotlar %50’den fazla tüketildiyse yenisiyle değiştirilir. Değişim işlemi kaynak kesme ve yeniden kaynak yapma şeklindedir; eski anot gövdeden kesilir, yenisi kaynakla takılır. Bu işlem oldukça standarttır, tersanelerde rutin olarak yapılır. Büyük gemilerde onlarca anot olduğundan, bakım zamanı tüm bu anotların değişimi ciddi bir iş planlaması gerektirir; ancak eşzamanlı olarak boya yenileme vs. yapıldığı için iş programına yedirilir. Eğer bir gemi planlanandan uzun süre denizde kalacaksa (örneğin acil bir göreve çıktı ve bakım gecikecek), tükenme riski olan anotlara dalış ile yedek anot takviyesi yapılabilir. Dalgıçlar su altında “kaynaklı yaka” veya özel kelepçelerle geçici anotlar monte edebilir. Bu sayede kuru havuza girmeden bir süre daha koruma sağlanır. Yine de bu, zor ve masraflı bir iştir; dolayısıyla mümkün olduğunca gemi planlı periyotta bakıma alınarak anode yenilenmesi tercih edilir.

-

-

Ömür:

-

ICCP sistem ömrü genelde gemi ömrüne yakındır. İyi tasarlanmış bir ICCP’nin anotları 15 yıl veya daha fazla dayanır. Bazı ticari gemilerde 20 yıl boyunca orijinal ICCP anotlarıyla seyir yapanlar olmuştur. Referans elektrotları ise biraz daha sık değişebilir (belki 8-10 yılda bir). Elektronik bileşenler de yıllar içinde yenilenebilir veya upgrade edilebilir (örneğin eski analog paneller dijital kontrol modülleriyle değiştirilebilir) ancak bu geminin koruma kalitesini etkilemez, sadece teknoloji yenilenmesidir. Sonuç olarak, ICCP için anot ömrü uzun, sistem ömrü gemiyle eşdeğer denebilir.

-

Galvanik anotlarsa, yukarıda belirtildiği gibi, baştan belirli bir tasarım ömrü ile planlanır (sıklıkla 2.5 yıl, 5 yıl gibi bakım aralığı süresi). Bu ömür, geminin operasyonuna göre fiiliyatta daha kısa da olabilir daha uzun da. Eğer gemi beklenenden daha agresif koşullara maruz kalırsa anotlar daha hızlı tükenip koruma süresi kısalabilir. Tam tersi, gemi sık limanda duruyorsa veya iyi bir yüksek performanslı kaplamaya sahipse, anotlar daha yavaş tükenip 6-7 yıl bile dayanabilir. Fakat çoğunlukla emniyet için kısa ömür varsayılır. Geminin toplam ömrü boyunca belki 5-10 defa anot değişimi yapılacaktır. Bu da demektir ki gemi ömrü boyunca sürekli taze malzeme tedariki ve işçilik planlanır. Yine de galvanik sistemin “her defasında yepyeni anotlarla” çalışması, her periyotta optimuma yakın koruma sağlar; yeter ki değişim ihmal edilmesin. Askeri gemilerde galvanik anot ömürleri genelde sivil gemilere göre daha kısa tutulur, çünkü risk alınmaz – planlı bakımda direkt yenilenir.

-

-

Maliyet:

-

Maliyet hesabı yapılırken, ilk kurulum maliyeti ve yaşam döngüsü maliyeti ayrımını yapmak lazım. ICCP’nin ilk kurulum maliyeti yüksektir; büyük bir gemi için sistem maliyeti on binlerce dolar mertebesinde olabilir. Öte yandan, galvanik anodların ilk maliyeti düşüktür; aynı gemi için birkaç bin dolar değerinde çinko/alüminyum anot yeterli olabilir. Fakat yaşam döngüsü boyutunda bakıldığında, ICCP’nin sabit bir maliyeti varken galvanik anot sisteminin tekrarlayan maliyetleri vardır. Her bakım periyodunda harcanan anot malzemesi ve işçilik, gemi ömrü boyunca kümülatif olarak ICCP’den daha pahalıya gelebilir. Özellikle metal fiyatları artarsa (çinko, alüminyum) bu fark daha da açılır. Dolayısıyla büyük ve uzun ömürlü gemilerde ICCP ekonomik olarak avantajlı görülür. Küçük gemilerde ise ICCP’nin ilk yatırımı hiçbir zaman amorti edilemeyebilir; orada galvanik daha ucuza gelir.

-

Bir diğer maliyet unsuru da yakıt ekonomisi ve hız ile ilgilidir. Gemi gövdesinin temiz ve pürüzsüz olması, sürtünme direncini azaltarak yakıt tasarrufu sağlar. Katodik koruma sistemleri, dolaylı olarak, gemi gövdesini paslanmaz ve daha düzgün tutarak bu tasarrufa katkıda bulunur. Özellikle korozyon nedeniyle oluşan çukurlar, boya kabarmaları engellendiğinde, antifouling boya da işe yarar durumda kalır ve gemi yüzeyi daha az pürüzlü olur. Sonuçta gemi daha az yakıtla aynı hızı yapar. Bu etkinin sayısal değeri gemiden gemiye değişir; ancak büyük gemilerde birkaç yüzde puanlık yakıt tasarrufu bile yılda on binlerce dolar demektir. Bu yüzden armatörler, korozyonun ve biofoulingin minimize edilmesini ekonomik bir yatırım olarak görürler.

-

Çevresel ve yasal maliyetler de düşünülmeli: Bazı liman otoriteleri, sintine ve su altı korozyon ürünlerinin deşarjını düzenler. Galvanik anot kullanan gemiler, suya ağır metal bırakabilir diye, belki gelecekte ek ücretlendirmeye tabi tutulabilir (tıpkı balast suyu arıtma zorunlulukları gibi). Henüz böyle bir uygulama yaygın olmasa da, kirletici salınımı düşük olan ICCP sistemleri uzun vadede çevresel regülasyon avantajı sağlayabilir. Diğer yandan ICCP’nin klor üretimi de çevresel toksisite konusu olabilir, ancak gemilerde üretilen klor miktarı çok düşüktür ve hemen seyrelir. Örneğin bir ICCP anotundan yılda sadece birkaç yüz miligram platin ve belki kilogram mertebesinde klor yan ürünü salınır ki bu, geminin pervane aşınmasıyla suya karışan metal miktarıyla bile kıyaslanabilir düzeydedir.

-

Sonuç itibariyle, katodik koruma sisteminin tercihi geminin türüne ve işletme önceliklerine bağlıdır. Ticari gemilerde ekonomik analizler, askeri gemilerde ise operasyonel gereklilikler belirleyici olur. Çoğu modern büyük gemi ve savaş gemisi ICCP’yi tercih etmektedir, ancak kurban anotlu sistemler de basitlikleri nedeniyle asla tamamen terk edilmiş değildir. Bilhassa küçük ölçekli uygulamalarda veya geçici projelerde galvanik koruma halen güvenilir bir çözümdür.

Sonuç ve Değerlendirme

ICCP (Dış Akım Kaynaklı Katodik Koruma) ile Galvanik (Kurbanlık Anotlu) Katodik Koruma sistemlerinin karşılaştırması, gemi mühendisliğinde karmaşık bir optimizasyon problemine işaret eder: güvenilirlik, maliyet, bakım, performans ve hatta geminin operasyonel profili gibi pek çok parametre göz önüne alınmalıdır.

Teknik açıdan, ICCP sistemi sofistike bir çözüm olarak yüksek kontrollü korozyon koruması sunar. Büyük gemilerin korozyon sorununu uzun vadede çözerek gövde ömrünü uzatır. Antifouling boyalarla sinerji içinde çalışarak gemi yüzeyini temiz tutmaya yardımcı olur. Öte yandan, galvanik anot sistemi yerçekimine karşı basit bir denge gibidir – aktif bir parça içermez, kendi halinde iş görür ve belirli bir noktaya kadar korozyonu engeller. Antifouling’e doğrudan etkisi sınırlı kalsa da, bu sistem de yüzeyin paslanmasını önleyerek dolaylı yoldan biyolojik kirlenmeyi azaltma konusunda rol oynar.

Ticari gemilerde, özellikle büyük tonajlı olanlarda, ICCP pratikte bir standart halini almıştır. Bunun nedeni yalnızca teknik üstünlük değil, aynı zamanda yaşam döngüsü maliyet avantajıdır: Başta pahalı olsa bile, uzun vadede kendini ödeyip daha ucuza gelmektedir. Ayrıca ICCP donanımlı gemilerde bakım dönemleri arasında korozyon riski düşük olduğundan, gemi sahipleri operasyonel güvenlik hissine sahiptir. Askeri gemiler ise ICCP’yi adeta bir zorunluluk olarak görür, zira görev kritikliğinde ve platform hassasiyetinde aktif kontrol edilebilir koruma şarttır. Ancak gerektiğinde pasif sistemlerle destekleme veya yedekleme de yapılmaktadır.

Galvanik anotlu sistemler, modern gemi tasarımlarında daha niş alanlara çekilmiştir: Küçük, kısa seferli veya elektrik altyapısı sınırlı gemiler ile insansız platformlar gibi. Yine de bu sistemler, denizcilik camiasında güvenilirlikleri sayesinde değer görür. Bakımı doğru yapıldıkça ve tasarımı şartlara uygun oldukça, basit kurban anotlar da gemiyi ciddi korozyondan koruyabilir. Üstelik, harici bir kaynağa ihtiyaç duymadığından acil durum yedeği gibidir: Örneğin bir ICCP’li gemide sistem arızalanırsa, geçici olarak galvanik anotlar takviyesiyle koruma sürdürülebilir.

Antifouling bağlamında bakarsak, her iki sistem de doğrudan deniz canlılarının tutunmasını engellemek için değil, metalin paslanmasını engellemek için vardır. Ancak, gemi bakımının bütüncül yaklaşımında, temiz bir gövde için korozyon kontrolü ve biyolojik kirlenme kontrolü el ele gider. ICCP sistemleri, entegre antifouling üniteleriyle birlikte, geminin su altı kısımlarını hem cansız hem canlı tehditlere karşı koruyan kapsamlı bir kalkan oluşturur. Galvanik sistemler ise daha mütevazı bir koruma sağlayıp antifouling işini boyalara bırakır.

Sonuç olarak, ileri mühendislik bakış açısıyla şunu söyleyebiliriz: ICCP vs. Galvanik tartışması, aktif kontrol vs. pasif dayanıklılık tartışması gibidir. Biri yüksek teknoloji ve kontrol imkanı sunar, diğeri basitlik ve bağımsızlık. Ticari ve askeri gemilerde bu yöntemlerin kullanımı, geminin büyüklüğüne, görev süresine, stratejik önemine ve ekonomik hesaplara göre şekillenmiştir. Hangi sistemi kullanırsa kullansın, bir gemi için en kritik hedef, gövdesinin yapısal bütünlüğünü koruyarak ömrünü uzatmak ve operasyonel verimliliği sağlamaktır. Bu hedefe giden yolda, korozyonun ve biyolojik kirlenmenin kontrol altına alınması birincil önceliktir. ICCP ve kurban anotlu sistemler de bu hedefi gerçekleştirmede iki farklı ama birbirini tamamlayan araç olarak denizcilik mühendisliğinin vazgeçilmez unsurları olmaya devam edecektir.